有色金属锻造工艺

01、铝合金的锻造

1.1锻造的特点

在有色金属及合金中,铝合金的锻件种类特别多,可以对铝合金进行自由锻、模锻、 镦锻、辊锻和扩孔等。铝合金,特别是高强度铝合金,随着温度的下降,变形抗力急剧上升,因此,为了减小变形抗力,应在较高的温度下终锻,并给以较大的变形程度。在锻造时,常用铝合金的允许变形程度如下表所示。

1.2 坯料选择

铝合金锻造所用的坯料主要有:铸锭、锻坯、挤压坯等。铸锭用于自由锻制造锻件或锻坯时,在锻前必须进行均匀化处理,锻坯用于制造大型模锻件,挤压坯(棒材或型材)用于模锻。

在采用挤压坯作为锻造坯料时,需要在挤压之前对挤压锭坯进行高温均匀化处理,挤压后要进行反复镦粗,以消除挤压效应;对要求高性能的锻件,必须将挤压后的锻造坯料车皮,以便消除坯料的表面缺陷。

铝合金坯料的切割,常用锯床、车床、铣床,有时也用剪床,但不能用砂轮切割。

1.3加热

铝合金一般在热状态下进行锻造。铝合金在加热时,可以高温装炉,加热时间一般比较长,以保证强化相充分溶解而获得均匀化的组织。

铝合金锻造加热温度不能过高,以免有害气体(氢等)损坏锭坯表面质量或出现过热、过烧。铸锭加热至锻造温度后,必须进行保温;锻坯和挤压坯是否需要保温则以在锻压时是否出现裂纹而定。

要特别注意:高强度铝合金始锻温度稍高,就会引起过烧;终锻温度不得低于再结晶温度,以免导致变形抗力增加和加工硬化。 常用铝合金的锻造温度范围如下表所示:

1.4 锻造

在锻造时,由于铝合金高温摩擦系数大、流动性差,所以锻件对裂纹的敏感性强。因此,在选取分模面时,不仅要考虑金属充满模膛、取出锻件、模锻变形力等因素,特别要考虑变形均匀,以免造成裂纹。

对于形状复杂的锻件,要采用多套模具、多次模锻的方法,以便由简单形状毛坯逐步过渡到复杂形状锻件,减少变形的不均匀性。对成形困难部分,在锤上模锻时应放在上模;在压力机上模锻时宜放在下模。

1.5 润滑

在锻造时,为了减少铝合金高温摩擦系数大、流动性差的影响,一般要对锭坯与工具接触面进行润滑。铝合金模锻一般釆用水与胶状石墨混合物作为润滑剂,形状复杂的模锻件则加入少许肥皂。也可以用机油加石墨,在配比时,机油量一般为80%~90%,对于大件或形状简单的模锻件,机油量一般为70%~80%。

1.6 精整

锻造后的铝合金精整,主要是切边和切除折叠、裂纹和起皮等缺陷,除超硬铝合金外,都是在冷状态下进行的。在剪切时,大型模锻件一般采用锯床。

02、镁合金的锻造

由于镁合金的塑性,在锻造温度范围内受变形速度的影响很大,所以多在压力机上进行锻造。镁合金对拉应力敏感性很强,因此不宜采用镦粗和平砧上拔长,否则会由于拉应力过大而造成裂纹缺陷。

对于形状简单、总变形程度不超过35%的镁合金锻件,可一次模锻成形。形状复杂、总变形程度超过40%的镁合金锻件,应分两次或多次成形。

在镁合金锻造时,多采用矿物油(机油或气缸油)加细石墨粉作为润滑剂,配比为80:20,或用油酸加石蜡作润滑剂,配比为90:10。

镁合金的锻造温度范围在320~450℃之间。在加热时,保温时间不能超过4h,否则会降低镁合金的塑性和力学性能,因为它在加热时产生的软化,不能靠随后的锻造和热处理来补偿。

由于镁合金的导热性良好,与冷模接触时容易冷却并产生裂纹,所以模具必须预热,一般要预热到250~300℃,甚至更高。为了防止切边裂纹,应在200~300℃热切边。

03、钛合金的锻造

钛合金具有足够的塑性,可进行自由锻、模锻、挤压等。它的变形抗力较大,并随着温度的下降而急剧升高,由此而造成填充模膛能力差,黏模现象严重。

对于钛合金坯料上所有的缺陷,必须用车削或磨削的方法清除:自由锻坯料要去皮3~5mm,挤压坯料要去皮2~3mm。下料在车床、砂轮切割机、阳极切割机上冷切,也可在剪床上热切,温度为750~900℃,但不能用气割下料。

加热钛合金时,对加热温度、加热速度、保温时间以及加热炉内的气氛等皆有要求,为了减少氧化,在高温停留的时间应取热透整个断面所需的最短时间;锻造温度,对干c钛合金和α+β钛合金来说,一般应在a+β两相区内锻造。

钛合金锻造时,常用的润滑剂有:胶状石墨与水的混合物、重油或机油与石墨的混合物、石墨与二硫化钼的混合物;对加热温度较高的钛合金,可采用玻璃涂层。

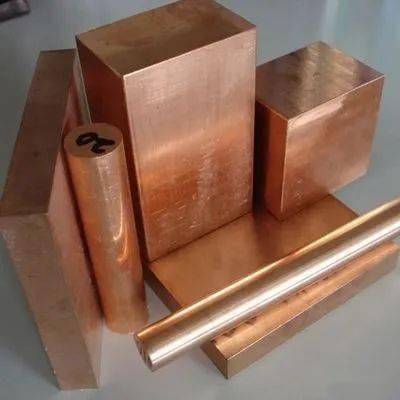

04、铜合金的锻造

可以锻造的铜合金主要有黄铜、青铜和白铜等,对锻造黄铜的含锌量一般在32%以下;铝青铜的含铝量在8%~10%左右。

铜合金可以在锻锤上锻造,但是变形速度的增加会提高它的变形抗力,所以最好是在压力机上模锻。能够锻造的铜合金,都可以在扩孔机上轧成环形件。

在锻造时,工模具一般都要预热到200~300℃,以防止坯料热量散失。模锻时要润滑模具,通常是采用胶状石墨与水或油的混合液作润滑剂。

05、钼和钼合金的锻造

在稀有金属中,除钼以外,目前可以进行自由锻或模锻的还有钨、钽、铌、铍、锆、铼、锗、钒、铱、铀和钍等。这些金属的产品多半要经过锻造,不是直接锻成成品,就是中间锻造成坯料,供其他压力加工方法使用。

钼和钼合金,生产锻件的原始坯料有烧结的、挤压的和铸锭。钼和钼合金的坯料在以氢气为保护气体的电阻炉、煤气炉或感应炉中加热,在锻锤或压力机上进行锻造。

为了保证钼和钼合金在自由锻和模锻时有最低的硬化和最低的变形抗力,最好在1600~1700℃完成,但这么高的温度,使加热和加工困难。纯度不高的钼锭,允许一次锤击的变形程度为16%-20%,而纯度更高的钼锭,变形程度可以增大到60%。

为了把钼和钼合金的坯料拉成细丝,先要用旋锻机锻打成拉丝坯料,例如可以将10mmx10mm的烧结方坯锻打成3mm左右的线坯。旋锻在1300~1600℃下进行,每次锻打加工率为10%~16%,开始几道的锻打加工率要小些。

模锻采用含有石墨的玻璃作润潜剂,这类润潜剂绝缘性能很好。

info@hwexpo.com

info@hwexpo.com 86-10-68659227/9226

86-10-68659227/9226